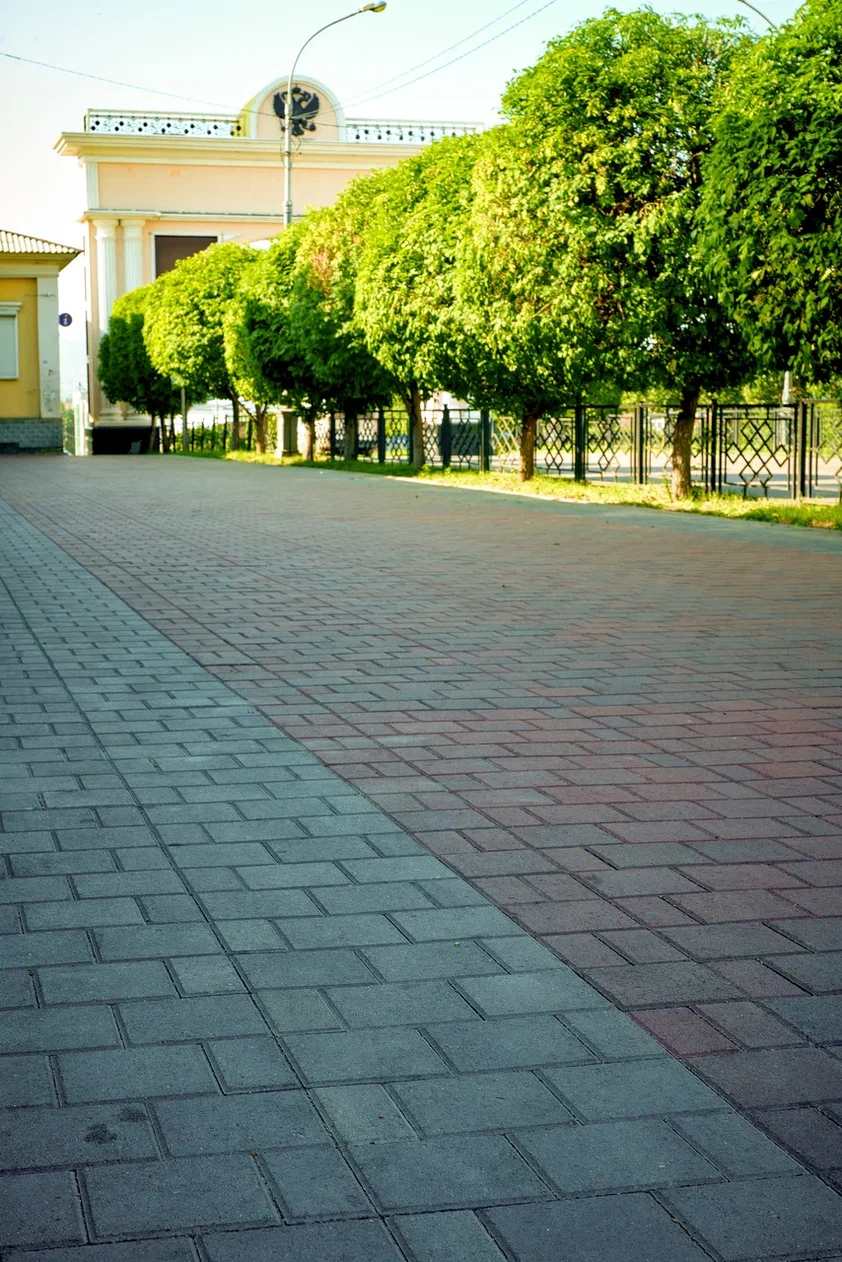

Вибропрессованные изделия на уровень выше по таким эксплуатационным характеристикам, как прочность, долговечность и морозостойкость. Поэтому такие материалы эффективно выдерживают большие нагрузки, отличаются длительным сроком службы и, в целом, эстетически привлекательны для стороннего наблюдателя.

Основа технологии

Главная отличительная черта вибропрессования — это полностью автоматизированная процедура производства. На всех этапах изготовлением вибропрессованной бетонной продукции занимаются специальные станки и аппараты.

Линии производства оснащаются дополнительными установками, которые позволяют расширить цветовую палитру изделий и создавать фактурные поверхности. Оборудование для Color Mix-окрашивания дает возможность изготавливать плитку необычного оттенка или неоднородной поверхности. Изделия могут иметь выраженный шероховатый верхний слой или, наоборот – гладкий, имитируя тем самым природные камни.

Автоматизированная линия производства — это мощный инструмент для выпуска больших партий продукции, причем разной категории (строительных блоков, бордюров и тротуарной плитки). Вибропрессы оснащаются специальными формами, выбор которых на сегодняшний день достаточно широк. Ограничения на ассортимент пресс-форм вводит только сам станок, его размеры и параметры.

Этапы производства

Процесс производства разделяется на пять ключевых этапов:

Подготовка формовочной смеси

Замешивание и обработка сырья подразделяется на четыре стадии:

- Смешивание основных компонентов бетонной массы. Этот шаг включает гомогенизацию песка и цемента. Аппарат равномерно распределяет по цистерне материалы, которые являются разнородными по агрегатному состоянию.

- Добавление к смеси дозированного цемента. Компонент играет роль связующего звена и равномерно распределяется с помощью оборудования в объеме основной массы.

- Добавление воды или водного раствора с химической добавкой. Этот этап увлажнения формовочной массы по-другому называется грубым дозированием.

- Добавления воды в строго требуемом количестве и тщательное перемешивание смеси. Дозирование производится с учетом требуемой по технологии влажности заготовки.

Изготовление изделий с помощью вибропресса

Полученная в смесителе масса погружается на ленточный конвейер и доставляется в расходный отсек вибропрессовочного станка. В зависимости от категории продукции, которую нужно получить на выходе, вибропресс оснащается соответствующими формами.

Формовка разделяется на следующие операции:

- Вибродозирование. Этот этап является определяющим с точки зрения качества товара. Проводится равномерное заполнение ячеистой формы. Одновременно происходит уплотнение массы в гнездах матрицы.

- Вибропрессование. Ящичный дозатор, который наполнял матрицу отходит, опускается пуансон. Бетонная масса в ячейках уплотняется под влиянием высокого давления и вибрации. Оператор подбирает режим работы аппарата и контролирует высоту формируемых изделий, информация о которой передается с помощью датчиков. Процедура вибропрессования завершается либо по истечении определенного количества времени, либо, когда изделия в матрице станут заданных параметров.

Транспортировка и камера твердения

Сформированная продукция покидает блок и ленточным конвейером доставляется в блок очистки. С помощью щеток с нее удаляются остатки просыпи или заусенцы. Затем поддоны поступают на подъемник.

Партию перевозят в камеру набора прочности. Камера представляет собой отдельное помещение, оснащенное специальным оборудованием, которое поддерживает заданные параметры температуры, влажности и давления воздуха. Именно при определенных условиях бетонная смесь застывает и приобретает требуемые качества.

Состав заготовочной бетонной массы

Большое влияние на качество продукции оказывает сырье. Для вибропрессовочной смеси используют следующие компоненты:

- Цемент, как связующее звено для частиц наполнителя. Стандартные марки: М300, М400 и М500.

- Песок разных фракций: мелкозернистый и крупнозернистый. Смесь двух видов песка позволяет усилить прочностные качества массы.

- Наполнитель играет важную роль и обеспечивает нужный уровень жесткости. Для вибропрессованных материалов используют щебень, гравий, кирпичный бой или шлак.

- Комплексная химическая добавка пластификатор укоряет процесс смешивания и способствует равномерному распределению компонентов в объеме, уплотнения массы и высыханию сформированных единиц. Пластификатор улучшает свойства морозостойкости материала.

- Иногда для повышения показателя прочности добавку дополняют фиброй. Она выступает в роли армирующего волокна, укрепляет связь частиц песка и наполнителя и увеличивает износостойкость.

- Функция растворителя пигментных ингредиентов и пластификаторов возлагается на воду. При производстве вибропрессованных материалов заготовочные смеси содержат до 10% воды и являются полусухими. Благодаря такой консистенции они легко засыпаются в ячейки матрицы вибропресса. На выходе получают высококачественный строительный материал, способный выдержать 300 и более циклов замерзания-оттаивания и обладающий минимальным водопоглощением.

Бетонные смеси низкого водоцементного соотношения формируются и замешиваются в блоках бункеров для инертных материалов. Система этих отсеков оснащена ленточными питателями с высокой точностью дозирования сырья. Поэтому каждая единица продукции изготавливается из одинакового объема наполнителя, цемента и воды.